Mezinárodní výrobní síť napříč značkami umožňuje proces od dodavatele k továrně a montážní lince a z továrny k prodejcům a zákazníkům. Trvalá efektivita je předpokladem naší konkurenceschopnosti. Abychom byli schopni čelit výzvám budoucnosti, spoléháme na holistické optimalizace, perspektivní inovace, flexibilní dodavatelské toky a struktury a agilní tým. Ve fiskálním roce 2020 byl celosvětový objem výroby vozidel o 17.8 % nižší než v předchozím roce a dosáhl 8.9 milionu kusů. Bylo to způsobeno především globálním šířením viru SARS-CoV-2 a opatřeními přijatými k potlačení pandemie, jako je dočasné uzavření továren nebo snížení výroby továren, zejména v první polovině roku 2020, kvůli přerušení dodavatelských řetězců. a logistika a uzavření obchodních zastoupení. Navzdory přetrvávajícím obtížným podmínkám na mnoha trzích se produkce ve druhé polovině roku 2020 stabilizovala na úrovni blízké předchozímu roku. Abychom udrželi výrobní procesy v podmínkách pandemie a chránili naše zaměstnance, vyvinuli jsme a schválili chování a opatření v rámci naší iniciativy pro bezpečnou výrobu, abychom zabránili možným řetězcům infekce mezi lidmi pracujícími v síti. Jedná se zejména o povinnost nošení roušek, dodržování pravidel chování, zejména sociálního odstupu, hygienických požadavků a zajištění pravidelného větrání a reorganizaci modelů směn a přestávek. Neustále přezkoumáváme opatření přijatá k omezení pandemie Covid-19 a v případě potřeby je upravujeme.

Produktivita se meziročně zvýšila o 0.8 %.

„Inteligentně propojená“ výrobní strategie

Výroba podporuje koncernovou strategii TOGETHER 2025 + se strategií funkční oblasti „Inteligentně propojeno“. Inteligentním propojením lidí, značek a strojů se snažíme spojit síly a potenciál naší globální výroby a logistiky a využít výsledné synergické efekty. Řídíme se v tom čtyřmi strategickými cíli:

- Všestranná výrobní síť

- Efektivní výroba

- Inteligentní výrobní procesy

- Výroba připravená na budoucnost

Prostřednictvím iniciativ napříč značkami jsme vytvořili seskupení obsahu, ve kterém expertní týmy pracují na strategických tématech relevantních pro produkci ve skupině. Příklady zahrnují konkurenční design naší globální výrobní sítě, snížení a kompenzaci dopadu na životní prostředí v průběhu výrobního procesu a digitalizaci s jejími důsledky pro výrobní a pracovní procesy a pro spolupráci. Proces strategie založený na scénářích byl vyvinut v průběhu transformační fáze ve výrobě a je zaměřen na období sledování do roku 2040. Hlavním cílem je zvýšit produktivitu a ziskovost. Chceme zajistit, aby naše pobočky zůstaly konkurenceschopné tím, že naše továrny budou pracovat na optimální kapacitu, což nám umožní vyrábět vysoce kvalitní produkty, které zákazníkům poskytují maximální výhody za konkurenceschopné ceny.

Globální výrobní síť

Výrobní síť skupiny zahrnuje dvanáct značek a 118 výrobních míst, včetně našich společných čínských podniků. Standardizace výroby s jednotnými koncepcemi výrobků, závodů, provozních zařízení a výrobních procesů je klíčovým faktorem naší výroby zaměřené na budoucnost. Neustále vylepšujeme naše výrobní koncepce a sladíme je s novými technologiemi, abychom dosáhli ambiciózních cílů v jednotlivých projektech.

Flexibilní výrobní kapacita poskytovaná našimi platformami nám umožňuje využívat synergie, reagovat na výzvy trhu, využívat produkční síť na základě požadavků a realizovat pobočky pro více značek. V současné době je již téměř polovina ze 47 provozoven pro osobní vozy multibrandovými. Bratislavský závod i nadále slouží jako hlavní příklad v rámci koncernu a vyrábí vozy pro značky Volkswagen osobní vozy, Audi, Porsche, SEAT a ŠKODA.

Koncern Volkswagen si dal za cíl stát se do roku 2025 předním světovým poskytovatelem bateriových elektromobilů. Základem toho je představení sady nástrojů Modular Electric Drive Toolkit (MEB), kterou využíváme k doplnění naší řady o další baterii – elektrická vozidla. Od roku 2019 vyrábíme akumulátorová elektrická vozidla založená na MEB ve Zwickau, první továrně na elektromobily koncernu Volkswagen. Jedním z příkladů je ID.3 od značky Volkswagen Passenger Cars. V roce 2020 bylo portfolio platformy MEB rozšířeno ve Zwickau o ID.4 od Volkswagen Passenger Cars a také v Mladé Boleslavi o Enyaq iV od ŠKODA.

Aby byly projekty pro více značek a elektrická mobilita ve spojení se stávajícími koncepty nákladově efektivní, je nutné učinit výrobu flexibilní a efektivní. Rozhodujícím faktorem pro úspěch budoucích projektů vozidel je také maximální využití potenciálních synergických efektů. Použití společných dílů a konceptů i identických výrobních procesů umožňuje snížit investiční náklady a poskytuje příležitost k lepšímu využití stávajících kapacit. Budoucnost také uvidí projekty elektrických vozidel na místech s více značkami, jako je Hannover.

Výrobní místa

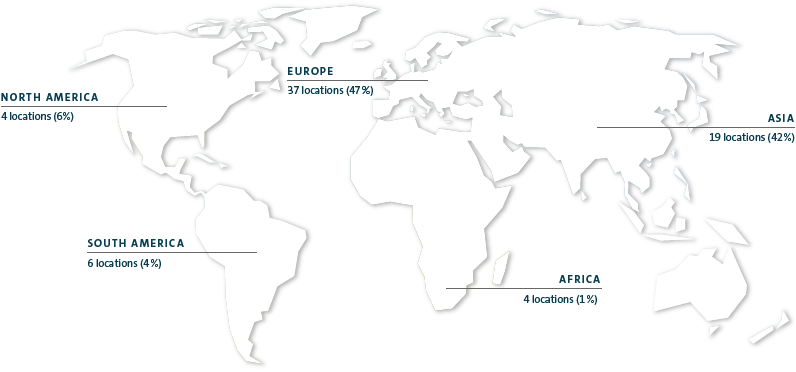

Po prodeji společnosti Renk se výrobní síť skupiny Volkswagen, včetně našich čínských společných podniků, nyní skládá ze 118 míst, kde se vyrábějí osobní automobily, užitková vozidla a motocykly, stejně jako pohonné jednotky a komponenty.

S 66 pobočkami zůstává Evropa naším nejdůležitějším výrobním regionem pro vozidla a komponenty. Jen v Německu je 24 míst. Skupina má 34 poboček v asijsko-pacifickém regionu, pět v Severní Americe, devět v Jižní Americe a čtyři v Africe.

Navzdory obtížným podmínkám způsobeným dopady pandemie Covid-19 jsme ve sledovaném roce provedli 81 zahájení výroby: 33 pro nové produkty a následné produkty a 48 pro upgrady a deriváty produktů.

MÍSTA VÝROBY VOZIDEL

Podíl na celkové produkci 2020 v procentech

Výrobní systém skupiny

Výrobní systém skupiny poskytuje metody a nástroje navržené tak, aby přinášely neustálé a udržitelné zlepšování pracovních postupů ve všech značkách skupiny a regionálních pobočkách ve výrobě a v prostředí souvisejícím s výrobou. Při dolaďování metod začleňujeme nová témata a aktuální trendy, zaměřujeme se například na digitalizaci a přechod na elektromobilitu. Zejména digitalizace otevírá nové oblasti použití, například pomocí digitálních dat a modelů. Kromě toho digitalizace také poskytuje příležitost převést stávající metody do digitálních formátů a vytvořit nové nástroje založené na IT. Využíváme tak příležitostí, které přináší digitalizace, a ve větší míře využíváme digitální formáty a digitální nástroje na školeních a workshopech.

Lidé ve skupině hrají klíčovou roli v ukotvení výrobního systému. Podporujeme kulturu vděčné spolupráce, ve které je nepostradatelné vedení a individuální odpovědnost.

Nové technologie a digitalizace

3D tisk je stále jednou z klíčových technologií pro Průmysl 4.0 a digitalizaci automobilového hodnotového řetězce. Tyto technologie, nazývané také aditivní výroba, se úspěšně používají téměř ve všech závodech koncernu Volkswagen při výrobě komponentů a také provozních zařízení. Otevírají zcela nové možnosti v oblasti vývoje, designu, výroby a poprodejních služeb. Vzhledem k digitální povaze 3D tisku, který nevyžaduje žádné nástroje, lze komponenty a provozní zařízení flexibilně implementovat přímo z digitálních výkresů a vytvářet zcela nové návrhy a geometrie komponent. Vývoj aplikací pro velkosériovou výrobu automobilů ukazuje na značný potenciál do budoucna. Za tímto účelem Volkswagen využívá rozmanitosti koncernu, dosažené díky úzké spolupráci mezi jeho značkami, a spolupracuje s předními poskytovateli technologií a výzkumnými institucemi.

Rozšířená realita propojuje virtuální svět s fyzickým a jako vyspělá technologie rovněž hraje klíčovou roli v digitalizaci hodnotového řetězce – v neposlední řadě s ohledem na pokračující omezení kontaktu a cestování způsobená pandemií Covid-19. V tomto ohledu existuje potenciál ke zvýšení efektivity a inovačních schopností v oblastech, jako je vzdálená podpora, školení zaměstnanců, zajišťování kvality a proces rozvoje. Spolu s implementací nových řešení, která jako výstupní médium využívají datové brýle, tablety nebo projektory, jsou stávající aplikace rozšířené reality průběžně zaváděny na další pracoviště skupiny.

Základem digitalizace výrobního systému je často využití výrobních dat. Jedním z cílů je použití umělé inteligence na obrazová data, takzvané „průmyslové počítačové vidění“. Koncern Volkswagen zde vyvinul vlastní platformu pro realizaci konkrétních projektů a zavádí aplikace napříč svými značkami a lokalitami. Mezi příklady patří kontrola správnosti registračních značek vozidel nebo zjištění prasklin v lisovně.

Vedle nových technologií bude hlavním úkolem v nadcházejících letech na cestě k digitalizované výrobě přesun IT architektury na řešení cloudové platformy. Za tímto účelem vyvíjí koncern Volkswagen mimo jiné průmyslový cloud ve spolupráci s Amazon Web Services a integračním partnerem Siemens. Cloudová platforma se zjednodušenou výměnou dat je zásadním předpokladem pro rychlé zpřístupnění inovací napříč všemi weby. Příklady zahrnují inteligentní robotiku, související inline měřicí systémy, kontinuální smyčky kontroly kvality, aplikace prediktivní údržby nebo funkce analýzy dat pro analýzu a porovnávání procesů napříč závody. Platformu založenou na cloudu lze použít k škálování nových aplikací přímo na všechna místa a k jejich centrálnímu provozu. Realizace celého projektu bude trvat několik let. Volkswagen navíc vytváří svůj průmyslový cloud jako otevřenou platformu s cílem začlenit kromě vlastních míst i společnosti z celého hodnotového řetězce. V dlouhodobém horizontu se koncern Volkswagen snaží integrovat svůj globální dodavatelský řetězec s více než 30,000 XNUMX pobočkami dodavatelů a partnerských společností do cloudu a vytvořit tak neustále rostoucí celosvětový ekosystém.

Abychom identifikovali budoucí inovace a nové obchodní modely v celém hodnotovém řetězci, náš otevřený inovační přístup umožňuje příliv inovativních nápadů a technologií z externích start-upů, a tím podporuje inovace zaměřené na budoucnost pro naše produkty, služby a procesy v rámci koncernu Volkswagen. Skupina.

GoTOzero Impact Factory

Plánujeme výrobu zítřka s naší strategií funkční oblasti „Intelligently Networked“. Úroveň emisí a využití zdrojů v závodech koncernu Volkswagen vyžadují zvláštní pozornost. Program goTOzero Impact Factory vyvíjí konkrétní kroky pro udržitelnější výrobu s vizí vytvořit továrnu, která nebude mít žádný nepříznivý dopad na životní prostředí.

Vyvinuli jsme kontrolní seznam, který má webům pomoci určit jejich stav na cestě k tomu, aby se staly „továrnami s nulovým dopadem“. To v současnosti zahrnuje 140 ekologických kritérií a poskytuje tak základ pro trvalé snižování spotřeby energie a CO2 například emise.

Pro implementaci takových programů bude ve všech výrobních závodech po celém světě zaveden nový systém řízení, který spojí hlavní problémy s dodržováním předpisů s environmentálním řízením. Tento systém environmentálního compliance managementu poskytuje pevný základ pro dodržování všech externích a interních pravidel týkajících se životního prostředí, například v průběhu výrobních procesů.

Podporujeme vytváření sítí a komunikaci mezi značkami po celém světě, abychom využili synergie. Naši odborníci na životní prostředí se pravidelně scházejí v pracovních skupinách. Kromě toho poskytujeme našim zaměstnancům školení na téma ochrany životního prostředí.

Zaznamenáváme a katalogizujeme environmentální opatření v systému IT a dáváme je k dispozici pro výměnu osvědčených postupů v rámci celé skupiny. Ve sledovaném období bylo v tomto systému zdokumentováno cca 1,520 XNUMX realizovaných opatření v oblasti životního prostředí a energetiky. Slouží ke zlepšení infrastruktury a výrobních procesů pro osobní automobily a lehká užitková vozidla a jsou začleněny například do indexu dekarbonizace (DCI). Tyto aktivity jsou přínosné z environmentálního a často i ekonomického hlediska a mají pozitivní vliv na environmentální ukazatele Skupiny.

GoTOzero Impact Logistics

Ve společné iniciativě „goTOzero Impact Logistics“ spolupracují oddělení logistiky skupiny a značky, aby pomohli dosáhnout cílů ekologického poslání goTOzero. Neustálá optimalizace přepravní sítě a logistických procesů snižuje emise – včetně využití digitalizačních nástrojů. Průběžně bude analyzováno a zrychlováno také využití nových nízkoemisních technologií pro přepravu výrobních materiálů a vozidel.

Mezi opatření, která koncern Volkswagen přijímá k dosažení budoucí uhlíkově neutrální logistiky, patří například přesun zásilek ze silnice na železnici a téměř úplné zamezení emisí CO2 prostřednictvím využívání zelené elektřiny v železniční dopravě v Německu ve spolupráci s Deutsche Bahn AG.

Dalšími příklady využití železnice jako nízkoemisního způsobu dopravy jsou dodávka bateriových modulů do Braunschweigu od dodavatele z polské Wrocławi a přeprava bateriových systémů z dílny v Braunschweigu do závodu Zwickau v pořadí vyrábět zcela elektrická vozidla na baterie.

Kromě toho Group Logistics využívá první dvě charterové lodě na světě typu roll-on/roll-off (RoRo) poháněné zkapalněným zemním plynem s nízkým znečištěním (LNG) pro přepravu vozidel přes severní Atlantik.

Továrna zaměstnává 5,000 65,000 robotů a 3,500 XNUMX lidí na výrobu XNUMX XNUMX aut denně

- Aktualizováno 16. dubna 2019, 8:19 IST

Wolfsburg, asi 220 kilometrů od Berlína na trase A2 a 100 km od Hannoveru, je jedním z největších měst v Německu. Město je známé jako sídlo společnosti Volkswagen, která prodává automobily ve 153 zemích ze 123 výrobních závodů po celém světě. Z nich je továrna ve Wolfsburgu celosvětově proslulá jako největší výrobní závod na světě, pokud jde o plochu rozkládající se na 70 milionech čtverečních stop.

Čísla odhalují velikost této gigantické továrny. Továrna zaměstnává 65,000 25 lidí (2.5 procent tvoří ženy) a výrobní linky jsou 300 kilometru dlouhé a 14 metrů široké. Předvedení prototypu k testování trvá asi 50 dní a plechy jsou lisovány mnoha obrovskými jeřáby a lisy o hmotnosti od 7,800 tun do 98 5,000 tun, které jsou opět považovány za největší na světě. Závod je z 7,000 procent automatizovaný a na výrobních linkách nepřetržitě pracuje 3,500 5 robotů. Pracovníci se pohybují v asi 6 jízdních kolech zaparkovaných uvnitř výrobních linek. Automatizovaná továrna nabízí svým zákazníkům milion variant a každý den z továrny vyjíždí 1000 50 vozů v 50,000-XNUMX rodinách nejnovějších modelů Volkswagen, které jsou expedovány do různých částí světa, především do Evropy. Každý den se v areálu továrny pohybuje asi XNUMX nákladních vozidel, z nichž se do těchto vozů smontují tisíce dílů. V areálu je asi XNUMX restaurací pro dělníky, které podávají přes XNUMX XNUMX jídel denně a prodávají přes osm milionů uzenin, vysvětluje průvodce.

Do továrny proudí mnoho návštěvníků a Volkswagen zařídil moderní výletní lodě, které je převezou přes továrnu z Autostadtu, automobilového zábavního parku s pavilonem automobilů, který založil Volkswagen. Každý model Volkswagenu si zde můžete prohlédnout a veřejnost si může objednat, co chce. Volkswagen následně vyrobí vůz specifikovaný podle požadavků kupujícího. Jakmile budou uvnitř továrny, mohou návštěvníci absolvovat prohlídku s průvodcem v malém vláčku po různých výrobních linkách.

Středověké město s historií sahající až do 13. století se Wolfsburg dostal do popředí poté, co Volkswagen v roce 1938 vytvořil plánované město kolem řeky Aller jako „Stadt des KdF-Wagens bei Fallersleben“ nebo „Město KdF Car at Fallersleben“ . Město bylo vytvořeno kolem vesnice Fallersleben, aby ubytovalo dělníky v továrnách Volkswagen (lidové automobily), které montují slavný Volkswagen Beetle. Díky Volkswagenu je nyní město Wolfsburg jedním z nejbohatších měst v Německu a jedním z jeho špičkových měst. Volkswagen (VW) vyrobil v letech 1938 až 2003 stovky vozů Beetle z této továrny a tyto vozy se prodávaly po celém světě. S téměř 2.2 vyrobenými vozy byl Beetle nejdéle jezdícím a nejvíce vyráběným vozem jediné platformy. Nyní vyrábí populární moderní vozy VW, jako je Touran, kompaktní MPV a Golf pro Evropu a další vybrané trhy.

V roce 1938 to byl Adolf Hitler, kdo položil základní kámen továrny Volkswagen ve Fallerslebenu, která měla vyrábět lidová auta. V roce 1944, během druhé světové války, Spojenci těžce bombardovali region a Američané předali továrnu v okupovaném Německu v roce 1945 Britům k demontáži a přepravě do Británie. Výrobci automobilů však neměli zájem a továrna sloužila k výrobě automobilů pro britskou armádu. Později se prodeje zvedly a Beetle se proslavil po celém světě. Ale v 1960. letech minulého století přišli japonští výrobci automobilů a další němečtí výrobci s lepšími a atraktivními malými auty, která způsobila rozkvět Brouka. Dokonce i továrna ve Worlfsbergu začala vyrábět lepší auta jako Polo a Golf. Výroba byla přesunuta do jiných zemí a nakonec v roce 2003 VW stáhl Beetle ze všech svých výrobních linek. Poslední Brouk byl dodán do firemního muzea ve Wolfsburgu.