Plošinový vůz s testovací figurínou se dá do pohybu a rychle dosáhne rychlosti 30 mil (48 kilometrů) za hodinu, zatímco malý dav lidí sleduje v dychtivém očekávání. Pak přichází ta chvíle s hromovým “Bang!” Přihlížející viděli, jak se figurína houpala na sedadle; navíc byl náraz tak velký, že ho cítili i ti, kdo stáli opodál.

“Dobře,” říká někdo a působí na sebevědomí. “Tentokrát jsme to museli udělat správně.” Naděje této osoby se však rychle rozplynou, když se zjistí, že se figurína vrhla dopředu ještě před nafouknutím airbagu.

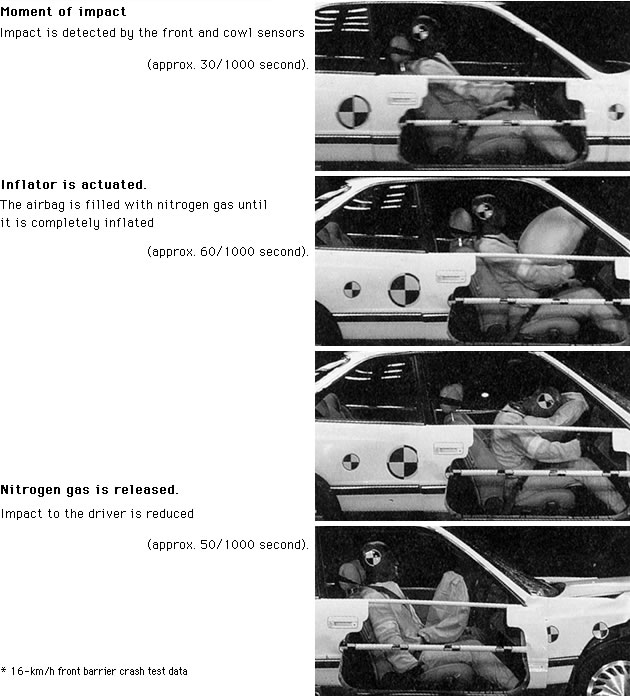

Bylo to vždy stejné: Zdálo se, že nedokázali nafouknout pytel v cílovém časovém prostoru. Samozřejmě, to konkrétní okno bylo jen zlomek sekundy, 0.003 sekundy. být přesný. Vývojový personál již toto selhání zažil mnohokrát. Každý test začal s největšími nadějemi, aby skončil zklamáním, když si testovací personál uvědomil, že nedosáhl správného načasování pro nafouknutí. Nikdo si však nedopřál ten luxus, aby se kvůli tomu cítil sklesle. Věděli, že když tuto překážku nedokázali překonat oni, nedokázal to nikdo.

Psal se rok 1975 a Honda právě zahájila nezávislý vývojový projekt systému airbagů. Jednoho dne Motohiro Okada, manažer projektu, předal notebook Kiyoshi Hondovi (bez vztahu k Soichiro Hondě), členovi vývojového týmu. “Přečtěte si tyto informace,” řekl Okada. Ale kniha byla téměř prázdná, kromě jediné poznámky o testovacím postupu určeném k měření zvuku «třesku»; zvuk, který airbag vydává v okamžiku nafouknutí. Protože neměli žádného vývojového partnera, na kterého by se mohli spolehnout, museli zaměstnanci začít tápáním ve tmě po jakékoli dostupné stopě.

Zdálo se, že je ten správný okamžik, aby Honda vyvinula systém airbagů. Od revize Kongresem Spojených států v roce 1970 probíhaly debaty o tom, zda by výrobci automobilů měli mít povinnost vybavit svá osobní auta pasivními zádržnými systémy. Takové systémy by zahrnovaly pasivní bezpečnostní pásy, airbagy a další zařízení, která k aktivaci nevyžadují úmyslnou akci uživatele. Ford a GM již provedly flotilové testy v roce 1972 a 1973 a jednoduše již nebylo možné prodávat auta spotřebitelské veřejnosti a přitom úřadům tvrdit, že bezpečnost je brzdou výroby a marketingu.

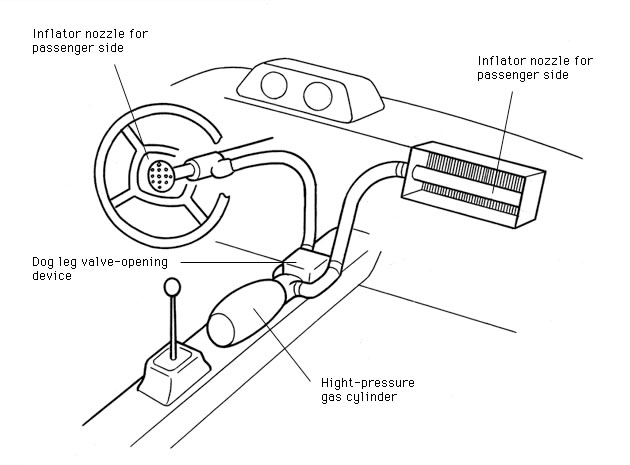

Honda se za účelem vývoje vlastního airbagového systému rozhodla využít „současnou implementaci heterogenních projektů“. Konkrétně by se vytvořily dva týmy, které by spolu soupeřily s nezávisle vytvořenými airbagovými mechanismy. V případě Hondy byl jeden založen na systému nasávání vnějšího vzduchu, zatímco druhý se spoléhal pouze na plnění plynu. Ačkoli oba typy překonaly první překážku dostatečným množstvím nafouknutí, nakonec byl zvolen pouze plynový systém kvůli jeho jednoduššímu mechanismu.

Konfigurace pouze s plynovým duálním airbagem pro řidiče i spolujezdce. Systém je spojen s lahví o objemu 1500 ccm naplněnou plynem stlačeným na 400 barometrický tlak.

Podle výsledků nárazových testů se tým rozhodl, že musí zvýšit účinnost vyfukování plynu. Proto bylo nastavení tlaku plynové láhve zvýšeno na 400 barometrických tlaků. Na této úrovni už nebudou platit jakékoli znalosti, které měli. Obsluha se musela zamyslet a každý nápad vyzkoušet na vlastní kůži.

„Vytvoření nové technologie znamená, že neexistuje nikdo jiný, kdo by měl informace, které chcete,“ řekl Kiyoshi. Honda. “Mohli jsme se poradit s odborníky v příbuzných oblastech, ale dát všechny části dohromady do kompletního systému byla úplně jiná věc.”

Cesta byla nepřetržitým sledem překážek. Kdykoli tedy vývojoví pracovníci narazili na zeď, šli za odborníky v oboru a učili se od nich. Opravovali výkresy a často sami svařovali díly a opracovávali plechy. Díky těmto snahám se rychlost nárazu postupně zvýšila na 35 mil za hodinu. Na třetím hodnotícím setkání konaném v lednu 1979 se týmu konečně podařilo nafouknout pytel včas.

Není připraven k výrobě — Rozhodnutí vzdát se

Systém pouze na plyn se po dokončení ukázal jako poměrně velké zařízení. Ve fázi vývoje však bylo nejdůležitějším úkolem ověření funkcí, takže nebyl čas se starat o množství místa, které zabírá. Kromě funkčnosti bylo třeba řešit několik problémů, jako je nebezpečí přepravy plynové láhve pod 400 barometrickým tlakem, spolehlivost zařízení pro otevírání ventilů a tlusté, tvrdé potrubí. Dokud se tyto problémy nevyřešily, neexistoval způsob, jak by mohl být systém někdy použit v hromadné výrobě.

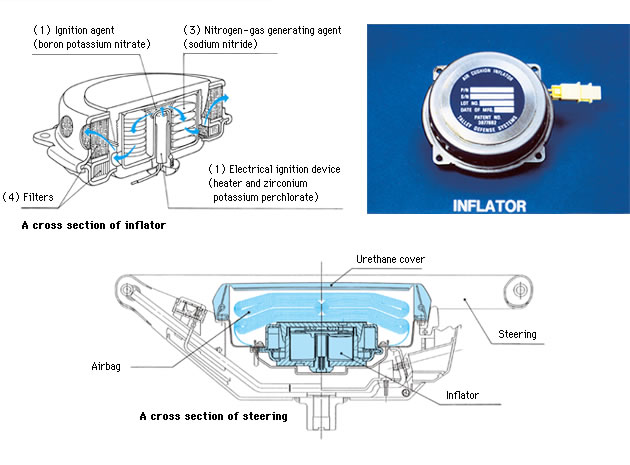

Tým proto v září 1979 změnil směr a zaměřil se na systém s praktickou specifikací vhodný pro sériově vyráběná vozidla. Konkrétně začali vyvíjet mechanismus pro nafukování poháněné práškem, který by generoval plyn spalováním střelného prachu.

Práškem ovládaný nafukovač, který poskytl významnou podporu směrem k systému připravenému na výrobu

Tato fáze vývoje neprobíhala tak hladce, jak doufali. U systému poháněného práškem by byly vyšší teploty plynu, což znamená, že by se vak nafoukl snadněji. Taška však nedokázala poskytnout cestujícím dostatečnou ochranu. Důvodem bylo, že vysokoteplotní plyn vzniklý působením prášku přirozeně podléhal vyšší molekulární aktivitě. Jinými slovy, systém poháněný práškem mohl nafouknout vak s méně molekulami, ale nabízel menší ochranu ve srovnání s plynovým systémem. Nakonec se problém vyřešil zvětšením rozměrů vaku a volbou výkonnější hustilky. Řešení však nepřišla bez vyčerpávajícího procesu pokusů a omylů.

Vývojový tým konečně dokončil sériovou výrobu airbagového systému v roce 1982, sedm let po zahájení projektu. Poslední překážkou byla hodnotící schůzka, jejímž záměrem bylo schválení systému do výroby. Překvapivý návrh však podal Hideo Takeda, který po Okadovi nahradil druhého projektového manažera.

„Nemyslím si, že bychom systém ještě měli zavádět, protože spotřebitelé obecně stále ještě nejsou obeznámeni se samotným airbagem,“ řekl Okada.

Airbagy jsou kritickými součástmi, které ovlivňují bezpečnost cestujících, takže Honda nemohla být ohledně zavedení příliš opatrná. Existovaly obavy, že by airbag mohl být zneužit osobami, které nebyly obeznámeny s jeho zamýšleným použitím. Pokud by došlo k jakékoli poruše nebo závadě, uživatel by utrpěl vážné následky. Přestože byl Okada přesvědčen o výkonu systému, stále se zdráhal udělat z něj první airbagový systém. Možná existovaly nějaké pochybnosti o jeho výkonu z technického hlediska. Ostatně absolutní spolehlivost byla podstatou systému airbagů.

Učení od NASA

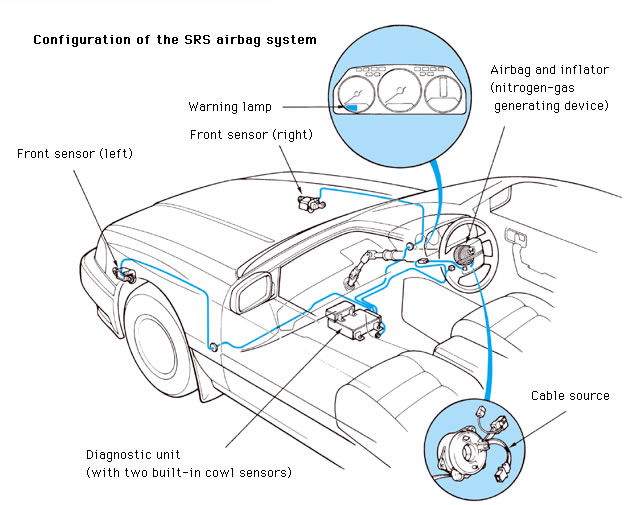

Vývojový tým byl na konci roku 1982 reorganizován pod novým cílem. Jeho cílem bylo nyní zvýšit spolehlivost systému airbagů tak, aby mohl být vyráběn jako SRS (doplňkový zádržný systém), tedy systém doplňující funkci bezpečnostních pásů. Tým byl zredukován z více než deseti na čtyři, přičemž Saburo Kobayashi působil jako třetí projektový manažer. Tým však zůstal stejně nadšený jako předtím.

„Získali jsme základní technologie a zavedli potřebné funkce,“ připomněl K. Honda. „Prostě jsme potřebovali zajistit produktivitu a spolehlivost. Tentokrát jsme byli odhodláni z toho udělat produkt.“

Vytvoření skutečně spolehlivého systému by se však ukázalo jako obtížnější než vývoj samotného mechanismu. Bylo to proto, že systém airbagů byl jednorázovým zařízením. Jinými slovy, nebylo možné otestovat každý systém, aby bylo zajištěno, že bude správně fungovat.

Proto se tým obrátil na jednoho z největších světových odborníků na spolehlivost, NASA (Národní úřad pro letectví a vesmír USA), aby prostudoval techniky používané v jejich vlastních vývojových programech. V září 1983 tým navštívil McDonnell Douglas Aerospace Center (MDAC), kde se naučil mnoho technik a konceptů, které mají přímý vztah ke spolehlivosti. Jednou z takových metod byla metoda FTA (analýza stromu chyb), která jim skutečně otevřela oči. Podstatou FTA je definovat cíl a identifikovat faktory, které brání dosažení tohoto cíle. Poté je třeba vypočítat pravděpodobnost selhání pro každý problémový jev spolu s celkovou pravděpodobností selhání.

Tým Honda by například začal definováním role airbagu – chránit cestujícího správným nafouknutím v případě nehody. Dále by identifikovali jevy, které brání airbagu v plnění jeho povinností, jako je nesprávné nafouknutí. Poté jsou identifikovány faktory způsobující jev. Ty mohou zahrnovat vadný senzorový systém nebo nesprávnou funkci modulu obsahujícího sáček. Nakonec je problémový jev vysledován až do jediné části. Dále se celý analytický proces opakuje a vypočítá se pravděpodobnost selhání každého jevu. Na základě výsledků by tým navrhoval preventivní opatření pro takové jevy vykazující nižší spolehlivost, dokud součet pravděpodobností poruch nedosáhne cíle. Klíčovým bodem při provádění FTA je začít s velmi obecným konceptem, než se pustíte do konkrétních poruch airbagu. Jinými slovy, přemýšlejte o roli auta ve společnosti a o tom, co se může stát, když se auto stane účastníkem nehody. Obecný koncept, jako je tento, odhaluje, jak je důležité myslet na druhou stranu účastnící se nehody. Selhání airbagu navíc nelze vysvětlit jedinou definicí: airbag může selhat mnoha různými způsoby. Proto identifikace odlehlých podmínek a jejich kategorizace do příslušných skupin může vést k vhodným řešením.

„Nejprve jsme nechápali, proč musíme projít tak těžkopádným procesem,“ vzpomínal K. Honda. “Postupně jsme však pochopili význam FTA, když jsme sami prováděli analýzu na základě příkladů od zaměstnanců MDAC.”

Vývojoví pracovníci také studovali metodu FMEA (analýza režimu selhání a účinků). V mnoha ohledech opak FTA, FMEA se používá k analýze toho, jaký účinek je dán cílovému systému, když jedna součást selže. Prostřednictvím těchto technik zaměstnanci našli jasný směr, jak by měli zlepšit spolehlivost svého systému. Od zaměstnanců MDAC také obdrželi mnoho užitečných rad, včetně důležitosti jednoduchého návrhu a jasně definovaného cíle, seznamu možných metod k dosažení cíle a identifikace problémů doprovázejících každou metodu. Tato zkušenost naučila tým Honda, že neexistuje snadný způsob, jak dosáhnout svého cíle absolutní spolehlivosti.

Zvýšení cíle — ještě jedna číslice

Analytické metody MDAC pomohly vývojovému týmu zvýšit spolehlivost jeho airbagového systému na původní cíl 9 99.999, neboli 100,000 procenta. Toto číslo znamená, že systém selže pouze jednou za 99.9 9 událostí. Vzhledem k tomu, že pravděpodobnost selhání potřebného k vypuštění vesmírné rakety byla 1983 procenta, byl údaj společnosti Honda považován za nekonečně bližší nule. Členům týmu to dodalo velký pocit sebevědomí. S údaji o spolehlivosti v ruce ukazujícími pět devítek byl tým připraven na své hodnotící setkání v listopadu XNUMX. Navzdory jejich očekáváním však tým čelil nové překážce, když výkonný viceprezident výzkumu a vývoje Hondy Tadashi Kume komentoval po poslechu jejich prezentace.

„Spolehlivost je kritickým klíčem k úspěchu systému airbagů,“ řekl Kume. “Zvyšte cíl spolehlivosti o další číslo.” Je zřejmé, že Kume chtěl zvýšit spolehlivost systému snížením pravděpodobnosti selhání na šest 9s nebo 99.9999 procent, což znamená jednou za milionkrát. Přesto v tom byla jednoduchá logika. Jedna porucha z každých stotisíckrát by se dala interpretovat jako jedno auto s vadným systémem na každých sto tisíc aut. Vzhledem k objemu vozů, které Honda prodávala, bylo selhání systému v jednom autě ze sta tisíc prostě nepřijatelné.

“To se ti snadno říká, Kiyoshi.” pomyslel si Honda. Ale také si myslel, že by se možná měl s tím číslem cítit stejně jako Kume. „Šest 9 je pouze číslo na papíře. Nevíme, zda by náš systém mohl dosáhnout takové úrovně spolehlivosti, bez ohledu na to, jak moc se snažíme. Ale pokud výzkum ke zlepšení spolehlivosti nevyžaduje příliš mnoho peněz a nevytlačí náklady mimo rozsah, a pokud je potřeba vyburcovat naše mozky pro nápady a vyřešit překážky, které nám stojí v cestě, musíme se snažit, dokud existuje možnost.”

Nápady jsou samy o sobě odměnou za jakékoli úsilí, které stojí za to, a jako by na důkaz odhodlání Hondy snaha dosáhnout 99.9999 procent spolehlivosti vyvolala vlnu možných řešení.

Výzva k dosažení šesti 9

Celkový systém byl znovu přezkoumán vývojovým týmem. Protože začínaly na 99.999 procenta, jedna číslice navíc znamenala docela hodně. Jejich práce by tedy vyžadovala přesnost a vytrvalost.

Prvotním úkolem bylo minimalizovat počet SFP, neboli jednotlivé body selhání. SFP je režim selhání, ve kterém je systém ovlivněn jedinou poruchou. Například systém airbagů je propojen se čtyřmi snímači detekce nárazu: dvěma vpředu a dvěma v zadní části vozidla. Aby se zabránilo fatální poruše, i když jeden z těchto snímačů selže, byly snímače zapojeny paralelně do sériového zapojení. Pomocí tabulek FTA nalepených na stěnách personál označil polohu každého SFP červeně. Bylo tam tolik SFP, že to vypadalo, jako by stěny byly potřísněné krví.

Jedním z problémů zjištěných tímto procesem byla možnost selhání elektrického kontaktu na sběracím kroužku. Kroužek, který se používá k zajištění elektrického spojení mezi volantem a sloupkem řízení, měl poruchu v důsledku usazenin prachu a chvění *1 v důsledku nadměrných vibrací. Přestože tato možnost byla velmi malá – pouhý zlomek sekundy, kdy se chvění prstenu může shodovat s načasováním aktivace senzoru – tým si nemohl dovolit tento problém ignorovat. Aby tým odstranil obavy, navrhl cívku spirálového kabelu, aby bylo možné realizovat konstantní tok proudu.

Tým poté prozkoumal spolehlivost sběracích kroužků, porovnal původní specifikaci a specifikaci protiopatření, aby se rozhodl, zda přijmout nový design. Obě verze však vykazovaly podobnou úroveň spolehlivosti. Konečné rozhodnutí přijmout novou specifikaci bylo učiněno na základě konceptu emocionální důvěry — spolehlivosti, kterou nelze vyjádřit hodnotou. Když byl elektrický kontakt zkoumán ve světle emocionální spolehlivosti, nebylo nic spolehlivějšího než kontakt, který by mohl být neustále ve stavu pod proudem.

Při návrhu nového kabelového navijáku se myslelo i na tovární montáž. Existovala možnost, že by se kabel mohl přeříznout při otáčení volantem, pokud by naviják nebyl namontován uprostřed. K vyřešení problému byl navržen automatický středící mechanismus, který umožňuje snadnou montáž navijáku bez ovlivnění jeho spolehlivosti. Členové týmu často cestovali do továrny, kontrolovali efektivitu zkušebního procesu montáže a odráželi zjištění ve své tabulce FTA. Provedli také řadu nárazových testů za předpokladu různých podmínek, s nimiž se vůz během skutečné jízdy setká, aby viděli, jak budou senzory a airbag fungovat v reálných situacích. Byl simulován každý možný scénář. Například výkon senzoru byl ověřen v situacích, kdy vůz přejel boční obrubník nebo narazil do kamionu a sklouzl do prostoru pod plošinou kamionu. Všechno bylo otázkou dosažení jejich nového cíle: šesti devítek.