Zpracování broušení ložisek zahrnuje broušení, superfinišování, leštění atd. Tento článek se zaměří na některé technologie a vlastnosti broušení ložisek a superfinišování.

Po zpracování plastů a zpracování řezáním je hotový obrobek tvarován a podroben tepelnému zpracování. Nejprve se referenční koncová plocha vybrousí dvouhrannou bruskou. Poté použijte podélný posuv bezhrotou bruskou k broušení vnějšího průměru povrchu vnějšího kroužku, který lze průběžně opracovávat. Poté se provede broušení a superfinišování drážky vnějšího kroužku na základě povrchu vnějšího průměru čelní plochy vnějšího kroužku. Stejným způsobem je potřeba obrousit vnitřní kroužek, vybrousit povrch vnitřního průměru a přebrousit vnitřní drážku.

Poté je předán k montáži a kontrole.

1.1 Povrchové broušení

Oboustrannou bruskou obruste oba konce vnitřního i vnějšího kroužku. Oboustranné broušení znamená vyrovnat a sestavit dva brusné kotouče ve stanoveném intervalu tak, aby prstenec procházel mezi dvěma brusnými kotouči a oba konce byly jemně broušeny se specifikovanou velikostí a rovnoběžností, což může dosáhnout nepřetržitého vysoce účinného zpracování .

1.2 Podélný posuv bezhrotou bruskou

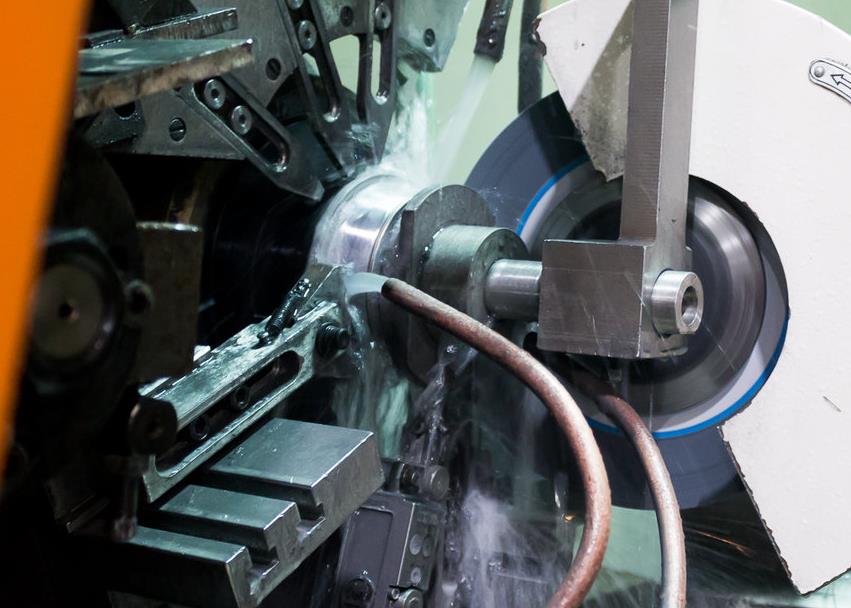

Vnější průměr vnějšího kroužku brouste podélným posuvem přes bezhrotou brusku. Způsob je následující: vodicí kotouč bezhroté brusky, paleta a brusný kotouč podpírají vnější kroužek ve třech bodech, vodicí kotouč otáčí vnějším kroužkem a brusný kotouč se otáčí pro broušení.

1.3 Bezhroté broušení opěrného bloku

Podpěrné bloky se používají k podepření povrchu vnějšího průměru nebo vnitřní drážky, která byla broušena, a koncový povrch je přitahován k přípravku zvanému nosná deska elektromagnetickou silou a povrch vnější drážky nebo vnitřního průměru je broušen, zatímco vřeteno se otáčí. Mezi středem vřetena a obrobkem (vnějším kroužkem) podepřeným podpěrným blokem dochází k excentricitě a obrobek se stabilně otáčí na podpěrném bloku tlačnou silou generovanou excentricitou a rotací. Vnější průměr a vnější drážku lze zpracovat podle konstantní tloušťky stěny a lze získat soustřednost a zaoblení drážky specifikované drážky a vnějšího průměru.

1.4 Super konečná úprava

Super dokončovací práce spočívá v přitlačení jemnozrnného olejového kamene na rotující obrobek (jako je vnitřní a vnější kroužek) a mírný výkyv v pravém úhlu k rotaci obrobku pro dokončení obrábění povrchu obrobku.

ZYS má různé brusky ložisek a super dokončovací stroje na ložiska. Zašlete prosím dotaz na sales@zys.com.cn.

Broušení je rozšířený a efektivní technologický proces obrábění materiálu, což je druh abrazivního zpracování. Broušení se také nazývá proces hromadného vysokorychlostního mikrořezání zpracovávaného materiálu velkým množstvím zrn.

Řezání je proces obrábění materiálu tak, aby měl tvar a rozměry požadované přesnosti pomocí odřezávání přebytečného materiálu. Během broušení jsou třísky odřezávány samostatnými zrny, která nemají striktní tvar a umístění. Proto i přes stejnou fyzikální podstatu procesu má broušení řadu rozdílů ve srovnání s řezáním: zrna jsou náhodně umístěna na pracovní ploše kotouče; zrna mají nesprávný geometrický tvar; hloubka řezu jednotlivého zrna je malá a proměnná podél oblouku kontaktu; velký podíl třecí práce na celkové brusné práci; vysoká řezná rychlost.

Proto je hlavním a jedním z nejobtížnějších procesů v cyklu výroby ložisek BBC-R proces broušení vnějších a vnitřních kroužků za účelem zajištění jejich technických vlastností v souladu s výkresy. Na kvalitě technologického procesu broušení závisí stabilita tvarových odchylek dílů, drsnost jejich povrchu, nesoustředěnost vnitřních pnutí (popáleniny při broušení) a v důsledku toho životnost montovaného ložiska.

Kromě toho by měl být proces broušení efektivní, což se projevuje zkrácením hlavního času obrábění, řezných sil, drsnosti obrobených ploch a zvýšením životnosti brusného kotouče.

Inženýři společnosti Baltic Bearing Company-Riga vyvinuli a implementovali řadu řešení a vylepšení pro zvýšení stability a účinnosti procesu broušení:

– výkresy, technická dokumentace a technologické postupy broušení ložiskových dílů ve společnosti „Baltic Bearing Company-Riga“ jsou vyvíjeny na základě nejnovějších trendů ve strojírenství;

– pro stabilní kvalitu zpracování jsou používána nejmodernější zařízení (poloautomaty a CNC strojní linky) a software (Siemens, Mitsubishi) vyrobený speciálně pro ložiskový průmysl a dále brusné nástroje předních výrobců (Tyrolit, Norton atd.) , které poskytují nejlepší technické vlastnosti a výkonnostní ukazatele.

– u některých provozů byla zavedena speciální řešení, např. použití kombinovaných brusných kotoučů různé zrnitosti pro bezhroté broušení vnější válcové plochy kroužků.

– na CNC strojích je použit systém sledování opotřebení brusného nástroje a jeho automatického orovnávání při brusných operacích. Opotřebení brusného nástroje a kvalita obrábění jsou monitorovány senzorovým systémem během broušení a také in-line monitorováním kroužků po operacích broušení;

– řezné oleje jsou vybírány a vyráběny samostatně na bázi koncentrátů (FUCHS, BECHEM).

Tyto zavedené technologie umožnily:

– zvýšit produktivitu zpracování;

– snížit energetickou náročnost procesu;

– snížit tepelný faktor procesu broušení a pravděpodobnost vzniku popálenin;

– snížit spotřebu řezných olejů;

– vliv na stabilitu procesu (Cp, Cpk = 1.49. 1.51);

– pro zajištění vysoké kvality broušených povrchů.

Neustálý vývoj technologií a zlepšování procesů výroby ložisek je jedním ze strategických cílů společnosti „Baltic Bearing Company-Riga“

A sledujte nás na Youtube: